锂电池核心隔膜技术为何仍依赖进口

2021-10-18 14:51:58

众所周知,我们是新能源大国,锂电池不管是的生产和消费毫无疑问都是大国。但是鲜为人知的是锂电池中的一项核心技术隔膜技术仍依赖进口。虽然现在中国已基本形成了从矿产资源、电池材料及配件到锂离子电池及终端应用产品的完整产业链。但我们的核心技术隔膜技术仍有被卡脖子的风险。

一、锂电池市场背景

近年来,我国锂离子电池市场保持了快速增长。中国锂离子电池市场规模从2011年的277亿元增加到2015年的850亿元,年均复合增长率为32.4%。虽然中国的锂离子电池市场正在蓬勃发展,但中国并不是一个锂离子电池大国,让我们从两个方面来谈谈我们的不足:锂离子电池隔膜和铝塑薄膜。作为锂离子电池的生产和消费大国,中国已基本形成了从矿产资源、电池材料及配件到锂离子电池及终端应用产品的完整产业链。近年来,我国锂离子电池市场保持了快速增长。中国锂离子电池市场规模从2011年的277亿元增加到2015年的850亿元,年均复合增长率为32.4%。尽管中国的锂离子电池市场正在蓬勃发展,但中国并不是一个锂离子电池大国。

二、我们锂电池隔膜技术的不足

让我们从锂离子电池隔膜和铝塑薄膜两个方面来谈谈我们的缺点。

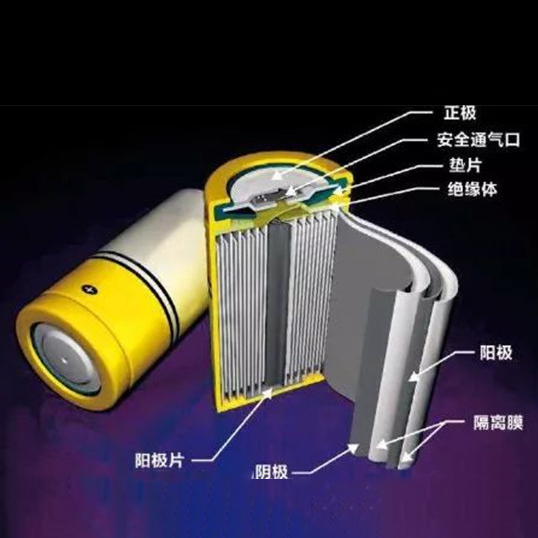

1、锂离子电池隔膜功能是锂离子电池的重要组成部分。它位于电池之内正负极间,以确保锂离子通过,同时阻碍电子传输。膜片的性能决定了电池的接口结构和内阻,直接影响电池的容量、循环和安全性能。性能优异的隔膜对提高电池的综合性能起着重要作用。

2、锂离子电池隔膜的要求锂离子电池隔膜的要求包括:

(1)电子绝缘,以确保正负极的机械隔离;

(2) 具有一定的孔径和孔隙率,确保低电阻和高离子电导率,对锂离子具有良好的渗透性;

(3) 由于电解液的溶剂为高极性有机化合物,因此耐电解液腐蚀并具有足够的化学和电化学稳定性;

(4) 具有良好的电解质润湿性和较强的液体吸收和保湿能力;

(5) 机械稳定性高,包括穿刺强度和抗拉强度,但厚度应尽可能小;

(6) 良好的空间稳定性和平面度;

(7) 良好的热稳定性和自动停机保护;

(8) 热收缩小,否则会造成短路和电池热失控。此外,动力电池通常使用复合膜,这对隔膜有较高的要求。

3、锂离子电池隔膜的分类根据物理化学性质的不同,锂离子电池隔膜可分为机织膜、无纺布膜(无纺布)、微孔膜、复合膜、隔膜纸、卷绕膜等,聚乙烯和聚丙烯微孔膜主要用作商用锂电池隔膜材料。

4、锂离子电池隔膜工艺目前,锂离子电池隔膜的制备方法主要有湿法和干法。湿法,也称为相分离法或热诱导相分离法,将液态烃或小分子物质与聚烯烃树脂混合,加热并熔融形成均匀混合物,然后冷却进行相分离,按压膜,将膜加热至接近熔点的温度,进行双向拉伸以定向分子链,最终保持一定时间,洗脱残留溶剂之中的挥发性物质,制备微孔膜。干法工艺是将聚烯烃树脂熔融、挤出并吹入结晶聚合物膜之中。经过晶化处理和退火,获得了高取向的多层结构。在高温之下进一步拉伸以剥离结晶表面以形成多孔结构,其可增加膜的孔径。湿法和干法各有优缺点。其中,湿法孔径小且均匀,膜薄,但投资大,工艺复杂,环境污染大;干法工艺相对简单,附加值高,环境友好,但孔径和孔隙率难以控制,产品难以细化。

5、锂离子电池隔膜工艺的两个核心技术为湿法工艺、挤出混合工艺和拉伸工艺,树脂和添加剂是该工艺的两个核心问题。挤出工艺要求混料效果好,塑化能力强,挤出工艺稳定。拉伸过程决定了分子链的取向和成孔剂的均匀分布。对于干式工艺,除挤出混合工艺之外,熔体牵伸比和热处理是核心工艺。目前,世界之上的隔膜制造商主要是湿隔膜,湿隔膜价格相对昂贵。未来,湿隔膜在动力电池方面仍将遵循高端市场路线,而中低端动力电池仍将以干法工艺为主。6.全球锂离子电池分离器企业全球锂离子电池分离器市场需求逐年增加,分离器出货量从2009年的2.4亿平方米增加到2014年的11.85亿平方米。日本旭化成、日本东然化工、美国赛尔加德(它是三大分离器之一,占全球市场的77%。然而,随着韩国和中国企业的崛起,这三大巨头的份额正在迅速下降,2014年约占56%。7.中国锂离子电池分离器间的差距。锂电池分离器是tec最高的部分四种材料间存在技术壁垒,其成本份额仅次于阴极材料,约占10%~14%。在一些高端电池之中,隔膜的成本甚至占20%。

三、锂电池隔膜技术展望

中国的锂离子电池隔膜在干法工艺方面取得了重大突破,目前已达到世界级制造水平。但是在湿式隔膜领域,国内隔膜企业受工艺、技术等诸多因素制约,产品水平较低,生产设备主要依靠进口,我国隔膜产品在厚度、强度、孔隙率等方面与国外产品存在较大差距铝塑膜

1、铝塑膜在锂离子电池之中的作用。铝塑膜是锂离子电池的五种主要材料之一,是软胶囊锂电池的包装材料。铝塑膜由五层组成:外层r尼龙层粘合剂下方层铝箔粘合剂内热封层,每层功能要求高典型的铝塑膜结构。

2、锂离子电池对铝塑膜的要求。阻隔能力、耐穿刺性、电解液稳定性铝塑膜的不稳定性、耐高温性和绝缘性影响锂离子电池的使用性能。任何方面的不足都可能导致电池性能的下降和直接报废。铝塑膜之前是通过精密涂层技术生产的,日本企业拥有世界最先进的预处理技术ision涂层技术。

3、锂离子电池的铝塑膜工艺。铝塑膜的主要生产工艺为干法和热法。干法工艺是在用粘合剂粘合之后直接压制铝和聚丙烯形成的。热法工艺是由铝和聚丙烯间的MPP形成的,热法工艺是由d然之后在缓慢升温和升压的条件之下进行热压。干法生产的铝塑薄膜薄,外观好,拉深性能好,抗短路性能好,工艺简单,成本低。但与热法相比,耐电解质性和耐水性差;热法具有良好的耐电解液性和耐水性,但拉深成型性能和耐短路性能不如干法,外观和切割性能较差。

4、全球锂离子电池铝塑膜企业都是软包装锂电池明矾inum塑料膜起着关键作用,一般占电池成本的15-20%左右。但是,由于中国缺乏技术,铝塑膜市场所占份额很小,不到5%。目前,90%的国内铝塑膜市场被日本制造商垄断,主要是DNP(大日本印刷)、昭和电气、T&T作为尚未国产化的锂电池材料,铝塑膜毛利率高达60-80%,预计全球铝塑膜市场空间仅为数十亿元,上游需求量较大,行业增长率有望超过40%,我国锂离子电池的铝塑膜是软包装电池的核心材料,铝塑膜的生产技术比隔膜、正极、负极、电解液的生产技术难度大得多,是我国锂离子电池发展的瓶颈之一锂电池行业的三大高新技术,在产品性能方面,我国铝塑膜产品与国外产品存在较大差距,主要体现在铝箔表面处理工艺落后、污染高,铝箔水处理将产生较大的污染“氢脆",导致铝塑膜耐拆卸性差;铝箔表面刚度不足,成品率差;聚丙烯与高导热铝箔表面复合时易卷曲,产生分层结晶;国产胶粘剂配方工艺差,易分层可能会发生。由于这些生产工艺和技术的不足,中国生产的铝塑膜产品的最大冲孔深度约为5mm,无法达到良好的耐久性。是的。在国外,可以达到8mm,有的甚至12mm。在厚度方面,与国外产品仍有一定差距、中国最薄的铝塑膜只能达到70μm,量产的有112、88和72μm,日本的铝塑膜可以达到40μm。65和48μm。铝塑膜制造技术难以突破的原因是材料、设备的不足技术难点主要在于过程控制——反应条件的精确控制。

以上就是对锂电池隔膜核心技术为何还需要进口的介绍,希望不久的将来我国的锂电池隔膜技术能获得突破,能自主生产!

最新资讯

-

干货分享-磷酸铁锂最佳匹配

干货分享-磷酸铁锂最佳匹配...

-

高尔夫球车锂电池 高尔夫球车电池定制

高尔夫球车锂电池 高尔夫球车电池定制...

-

AGV小车电池 AGV小车锂电池定制

AGV小车电池 AGV小车锂电池定制...

-

动力锂电池 锂电池动力

动力锂电池 锂电池动力...

-

这5招 帮你快速排查电动车锂电池为什么充不满电!

你的电动车有没有遇到过还没充满电,充电器却跳绿灯的情况,你以为充好了,其实只充了七七八八,根本没充满···...

-

惊呆了!原来一直都冲错了!电动轮椅要先连电池后连电源?不然有3个后果

惊呆了!原来一直都冲错了!电动轮椅要先连电池后连电源?不然有3个后果在我们日常生活中,给电动轮椅充电···...

-

电动车电池智能交换站系统

电池交换站,采用2mm金属外壳,防震防爆,智能消防,配有烟雾自动灭火柜,实时监测温度和,异常监测与实···...

-

46.8V 44.8AH AGV搬运车锂电池解决方案

一、案例背景: 随着工业4.0的到来,制造业开始了自动化改革,而与制造业息息相关的物流业也是如此。近···...

-

5000V A48150SL太阳能储能系统解决方案

一、案例背景 在工业、民用居家场所经常有停电、用电故障等情况,常常带来数据中心重要数据丢失、居家电器···...

-

48V/100AH基站备用电源解决方案

一、案例背景 随着铅酸电池慢慢退出市场,移动通信和数据存储的重要性,未来能源的紧张,许多公司,家庭会···...

深圳市拓湃新能源科技有限公司

联系人:柯先生

联系电话:136-8896-5806

公司邮箱:sd08@topakpower.com

公司地址:深圳地址:深圳市龙华区民塘路华侨城北站壹号创想大厦B栋10楼1001

东莞地址: 广东省东莞市大朗镇盈丰一路26号(拓湃工业园)

点击-联系我们

点击-联系我们

136-8896-5806

136-8896-5806